Man unterscheidet bei gespließten Ruten zwei Bearbeitungsmethoden und zwar von Hand gespaltene und gehobelte Bamubusrohre (Arundinaria amabilis) sowie maschinell gesägte und gefräste Bambusrohre.

Beim handgespaltenen Rohr erfolgt die Spaltung dem natürlichen Faserverlauf, die Rohspleiße werden dann gerichtet, die Knoten bearbeitet und dann von Hand in die endgültige Form gehobelt, sodass die sogenannten Kraftfibern nicht beschädigt werden.

Bei den maschinell gesägten Rohren werden der natürliche Faserverlauf und die Knoten beschädigt.

Handgefertigte Fliegenruten benötigen eine Unzahl von einzelnen Arbeitsschritten und einen Zeitaufwand von rund 50 Stunden.

Rutenbau

Bei mir werden die Ruten von Hand aufgebaut, wobei ausgesuchter Bambus und hochwertige Komponenten präzise verarbeitet werden. Sie können sich für eines meiner Taer oder auch für eines von Ihnen vorgegebenen oder eines bekannten Rutenbauers entscheiden.

Ausstattung

Bei der Ausstattung Ihrer gespließten Fliegenrute haben Sie viele Gestaltungsmöglichkeiten bei der Länge, Taper, Blankfarbe, Teilung, Wurzelrollenhalter, Leitring, Wicklungsfarbe etc. Lassen Sie sich beraten und probieren Sie eine Proberute, von denen immer einige auf Lager sind.

Ich möchte Ihnen nachfolgend in Kurzform mit entsprechenden Bildern die Arbeitsabläufe vom Bambusrohr bis zur fertigen gespließten Fliegenrute näherbringen.

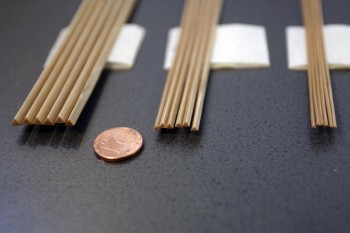

Das verwendete Ausgangsmaterial ist Bambus (Arundinaria amabilis) genannt auch Tonkin. Es gibt bis zu 1500 verschiedene Sorten von Bambus, wobei Tonkin die meisten Kraftfibern von ca. 53 % aufweist und daher für den Bau gespließter Fliegenruten am besten geeignet ist. Tonkin wächst in China in der Provinz Kwangtung um den Ort Hujaiji. Kultivierungsversuche in anderen Regionen der Welt waren unbefriedigend. Bambus ist plastisch, das heißt es kann unter Hitzeeinwirkung geformt werden.

Das Bambusrohr wird von Hand mit einem alten Messer etc. in Wuchsrichtung gespalten, sodass keine Kraftfibern verletzt werden. Es werden so viele Spleiße gemacht, soviel für die entsprechend zu bauende Rute benötigt werden.

Nach dem Richten der Spleiße, Bearbeitung der Blattansätze unter Hitzeeinwirkung werden die Knoten gepresst.

Der nächste Arbeitsschritt ist das Vorhobeln oder Vorschleifen der einzelnen Speiße auf ein gleichseitiges Dreieck (60° – bei hexagonaler Bauweise werden sechs Spleiße benötigt). Es werden dann jeweils sechs Spleiße mit einer Kreuzwicklung gebunden, wobei die Außenseite des Bambus (Emailseite) immer im Inneren des Verbundes liegen soll, denn ansonsten besteht die Gefahr, dass sich unter dem Trocknungsvorgang die Knoten wieder ausdehnen.

Für den Trocknungsvorgang der gebundenen Spleiße verwende ich einen isolierten Ofen mit Zwangsentlüftung in die die Spleiße gehängt werden. Der Ofen wird mit einem elektronisch regelbaren Heißluftfön beheizt.

Die Kontrolle der Temperatur erfolgt mit Thermometern an zwei Meßstellen im Ofen.

Nach dem Trocknen der Spleiße wird bei diesen vor dem Endhobeln das sogenannte Email vorsichtig weggeschliffen, sodass die Kraftfibern nicht verletzt werden. Hier zu sehen bei einem geflämmten Spleiß.

Dann geht es zum Endhobeln, hier zu sehen eine Hobellehre, die alle 5 inch (12,7 cm) mit Einstellschrauben (Zug- und Druckschrauben) auf das entsprechende „Taper“ eingestellt ist. Der Hobel ist ein sogenannter Allerweltshobel entsprechend ausgestattet mit Spezialmesser – bei mir von „Ron Hook“, die einen höheren Kohlenstoffanteil für eine längere Standzeit haben.

Auf das Endmaß fertig gehobelte Spleiße für eine dreiteilige Rute bereits aufgelegt für das Verleimen. Der Raum sollte beheizt und der Kleber wohl temperiert sein.

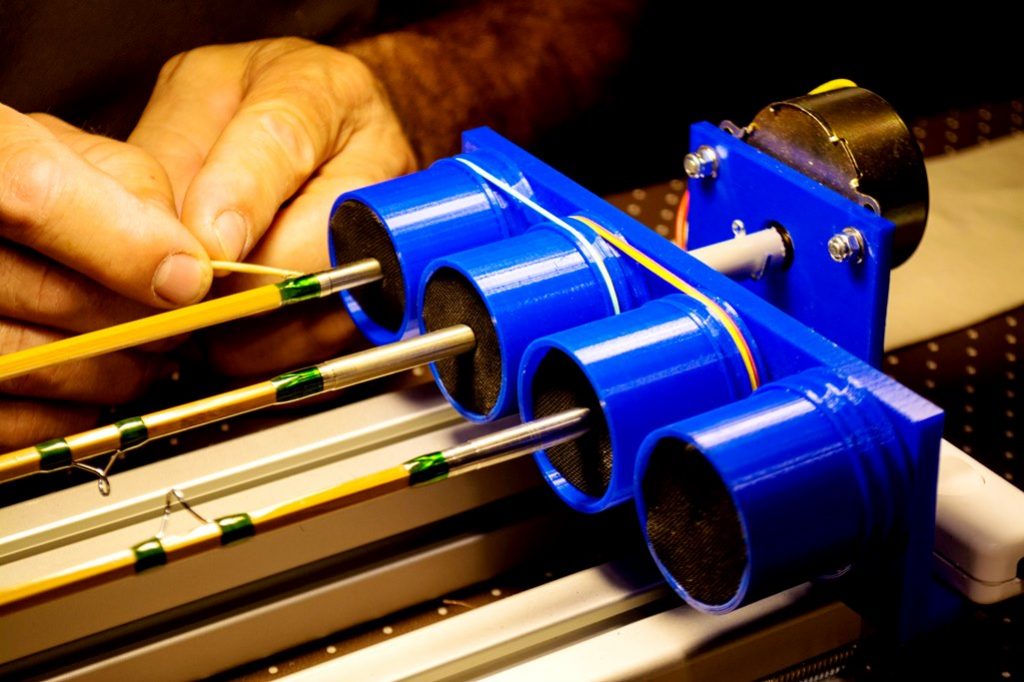

Bestreichen der fertigen Spleiße mit 2-Komponentenkleber mit einer harten Zahnbürste. Anschließend werden die Spleiße mit einer Kreuzwicklung zusammengebunden. Es gibt dafür verschiedene Vorgehensweisen – händisch wickeln – mit einem Evulonrohr und Bohrmaschine – mit einem Garisonbinder – oder wie bei mir mit einem 4-Faden Simultanbinder.

Der Blank wird in der Wickelmaschine gewickelt, begradigt und kommt anschließend in den Trockenofen zur Aushärtung des Klebers.

Nachdem der Kleber gehärtet ist, wird der Blank mit verschieden groben Schleifpapieren von den Kleberresten befreit und mit 000 Stahlwolle blankpoliert.

Anschließend entfettet und bei mir vor der Hülsenmontage einmal tauchlackiert.

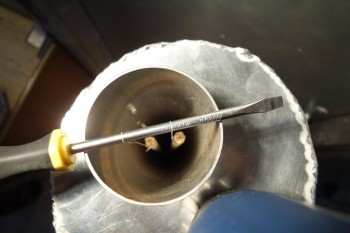

Stehendes Niro Rohr als Lackiervorrichtung, mit einer elektronisch regelbaren Schlangenheizung und Isolierung versehen. Blank wird in das mit Lack (1 Komponenten Lack) gefüllte Rohr gegeben und mittels einer Umlenkrolle und Getriebemotor mit 4 U per Minute aus dem Lack hochgezogen. So kann der einmal lackierte Blank für die Weiterbearbeitung gelangert werden.

Nach dem der Blank einmal lackiert ist, bzw. in der Zwischenzeit werden die Nickelsilberhülsen bearbeitet, das heißt, die Hülsen werden eingeschliffen und dann werden bei mir die Lamellen spitz zugefeilt und anschließend poliert. Die Hülsen werden dann mit den Blanks mit Zweikomponentenkleber verklebt. Nach dem Aushärten wird der Springpunkt festgelegt und es werden die Abstände für die Schlangenringe festgelegt.

Nun geht es zur Wickelbank. Es werden die Schlangenringe und der Leitring (bei mir in der Regel ein zur Wicklung farblich passender Achatleitring) mit feiner englischer Seide angewunden und der Spitzenring geklebt.

Verschiedenste Farben und Zierwicklungen sind möglich.

Die Wicklungen werden mit entsprechend verdünntem und terperierten Epoxydharz versiegelt, wobei nur soviel aufgetragen wird, dass die Wicklungen gut getränkt sind. Nachdem das Epoxy getrocknet ist, werden in einem zweiten Arbeitsgang die Wicklungen nochmals versiegelt und dabei eine glatte scharf abgegrenzte Wicklung entsteht. Dabei werden die Blanks in eine Drehvorrichtung eingespannt und etwa 3 Stunden mit 4 Umdrehungen in der Minute belassen um eine Tropfenbildung des Epoxy zu vermeiden.

Der Korkgriff und der entsprechende Rollenhalter (Wurzelhölzer) werden vorbereitet. Ich versiegele die Rollenhalter mit Gewehrschaftöl, somit ist gewährleistet, dass nach längeren Gebrauch einer Rute das Wurzelholz nachgeölt werden kann.

Die Nickelsilberbeschläge für den Rollenhalter und der Korkabschlußring werden auf der Drehbank angefertigt und mit dem Rollenhalter verklebt.

Nachdem die beringte Rute das 2. und 3. mal tauchlackiert ist wird der fertig geschliffene Korkgriff und der Rollenhalter montiert (mit leicht aufschäumenden Kleber) – fertig ist die Rute.

Das war ein grober Überblick über die Arbeitsschritte. Erhebt aber keinen Anspruch auf Vollständigkeit.